Maissilage: Schlechtes Häckselgut wirkt ein ganzes Jahr

Wie aus trockenheitsgestressten Maisbeständen noch möglichst hochwertiges Futter gewonnen werden kann, beschreibt der zweiteilige Beitrag. Teil 2 zur Maissilage: Häckselqualität und Silieren.

Von Dr. Wolfram Richardt, Jörg Häussler, LKS – Landwirtschaftliche Kommunikations- und Servicegesellschaft mbH

Schlechte Häckselqualitäten sind kein Schicksal, sondern technisches und menschliches Versagen, hatten wir im ersten Teil zur Maissilage festgestellt. Ist man sich der Problematik bewusst und ergreift die richtigen Maßnahmen, verbessert sie sich. Welche das sind, darum geht es nun im zweiten Teil. Hier geht es zum ersten Teil.

Unsere Top-Themen

- Schwerpunkt Solarenergie

- Feldversuch zur Horstaussaat

- Erntemaschinen-Reinigung

- Märkte und Preise

Häckselqualität

Ursachen für eine ungenügende Häckselqualität bei der Maissilage sind:

- Unscharfe Messer und/oder abgenutzte Gegenschneide führen zu langen Lieschblättern und Spindelscheiben. Entsprechend des Abnutzungsgrades müssen die Messer geschliffen werden oder die Gegenschneiden erneuert werden – selbst wenn die gesamte Häckselkette dafür anhalten muss und Zeit verloren geht.

- Falsche Messer (für Gras statt Mais)! Sollte eigentlich nicht passieren, kommt aber vor.

- Kein optimaler Druck auf den Schneiden. In der Regel wird dies durch zu hohe Fahrgeschwindigkeit und/oder zu hohe Einzugsgeschwindigkeit verursacht. Dann wird zu viel Pflanzenmasse durchgezogen und schlecht gehäckselt, mit der Folge, dass z. B. vermehrt lange Maisstängel auftreten. Angepasste Geschwindigkeit und die Verringerung der Drehzahl sind hier die einzige Lösung, auch wenn dadurch weniger Fläche je Zeiteinheit abgeerntet werden kann. Die entstehenden Mehrkosten für die längeren Maschinenlaufzeiten sollte der Landwirtschaftsbetrieb in Kauf nehmen, denn die negativen Folgen schlechter Häckselqualität für Milchproduktion und Tiergesundheit sind deutlich höher. Eine Maisernte wird in der Regel über ein Jahr hinweg verfüttert, und Mängel in der vergleichsweise kurzen Erntephase lassen sich nachträglich nicht ausgleichen.

- Seltener kann auch zu geringer Druck auf die Schneide durch zu wenig Pflanzenmasse die Ursache für schlechte Häckselqualitäten sein. Dies ist vor allem dann der Fall, wenn zu wenig Pflanzenmasse auf dem Feld steht. Dafür kommen die Witterung (kalte und nasse Jahre oder massive Trockenheit), Bodenverdichtungen oder der Standort am Feldrand als Ursache infrage. Folge ist das gehäufte Auftreten von Lieschblättern. Man kann versuchen, dem durch höhere Fahrgeschwindigkeiten zu begegnen und/oder kürzer häckseln.

- Optimale Einstellung der Walzen. Dies bedeutet im Detail die korrekte Einstellung des Walzenabstands, des Walzendrucks und des Drehzahlversatzes. Korrekt eingestellte Walzen weisen entsprechende Scherkräfte auf und sorgen somit für die Verkleinerung der Spindelscheiben.

Langjährige Erfahrung bei der Maissilage zeigt: Je länger die Häcksellänge, desto mehr steigt das Risiko einer schlechten Häckselqualität. Daraus soll nicht abgeleitet werden, dass unbedingt kurz gehäckselt werden muss. Die Schlussfolgerungen aus dieser Erfahrung sind, dass bei bewusst längeren Häcksellängen (theoretische Häcksellänge >8 mm), die Häckselqualität ab Beginn der Ernte noch konsequenter kontrolliert werden muss. Die Häckselqualität muss während der Ernte konsequent kontrolliert werden. Dazu sind eine verantwortliche Person und ein Kontrollzyklus festzulegen. Die Kontrollen sind in einem „Siliertagebuch“ schriftlich festzuhalten. In der Regel reichen stündliche Kontrollen. Dann ergibt sich die Möglichkeit, noch lenkend einzugreifen.

Kornzerkleinerung

Neben der Häckselqualität muss der Anteil an nicht ausreichend angeschlagenen Körnern (NAK) bei der Maissilage beurteilt werden. Beurteilt wird der Zerkleinerungsgrad, also ob das Korn tatsächlich auch gedrittelt oder noch weiter zerkleinert wurde. Aufgrund der üblicherweise starken Abreife der Kolben und Körner reicht ein einfaches Anritzen des Kornes nicht aus. Hier treten oft Missverständnisse auf, da viele Landwirte und auch Berater ein angebrochenes Korn als ausreichend angeschlagen betrachten. Die Erfahrung und wissenschaftliche Untersuchungen lehren jedoch, dass auch solche Körner unverdaut ausgeschieden werden. Es besteht die Möglichkeit, neben der visuellen Einschätzung eine ausreichende Kornzerkleinerung im Labor zu überprüfen. Dies ist mittels des CSPS oder KPS (Kornzerkleinerungsgrad) möglich. Gute Werte liegen bei >70 %. Nicht ausreichend angeschlagene Körner führen bei einem hohen Anteil an Maissilage in der Ration zu verschlechter Stärkeverdauung (Abfall beim Milcheiweiß um 0,1–0,2 %), mangelhafter Energieversorgung (Abfall Milchmenge 1–2 kg/Tier und Tag), Mangel an Energie im Pansen (Abfall Milchfettgehalt 0,2–0,4 %) und vermehrtem Auftreten von Maisstärke und Maiskörnern im Kot. Durch die Vermehrung unerwünschter Keime im Dickdarm (coliforme Keime, Clostridien) ergeben sich Zusammenhänge zu Euterentzündungen (Mastitis, Gehalt an somatischen Zellen).Die Ursache für nicht ausreichend angeschlagene Körner sind wie bei der Häckselqualität der Zustand, die Einstellung und die Handhabung der Technik. Besonders ist hier auf die Einstellung des Walzenabstandes (1–2 mm), des Walzendruckes und des Drehzahlversatzes der Walzen zu achten.

Neben der Einstellung über die elektronische Steuerung lohnt sich auch der Blick in das Aggregat, um zu prüfen, ob der Walzenabstand auch tatsächlich geregelt wurde. Selbst wenn es aufgrund der unterschiedlichen Aggregate für das Häckseln der Pflanze und das Zerkleinern der Körner keinen direkten Zusammenhang zwischen der Häckselqualität und dem Anteil an nicht ausreichend angeschlagenen Körnern gibt, so zeigt sich doch, dass bei zu hoher Fahr- und Einzugsgeschwindigkeit nicht nur die Häckselqualität schlechter wird, sondern dass auch die Körner nicht mehr richtig angeschlagen werden.

Dies hat damit zu tun, dass zu viel Pflanzenmaterial durch die Walzen gepresst wird und dann die Körner nicht mehr ausreichend zerkleinert werden. Der Anteil an nicht ausreichend angeschlagenen Körnern sollte im laufenden Ernteprozess nach demselben Schema geprüft werden wie die Häckselqualität.

Siliermittel

Grundsätzlich ist die Maisganzpflanze durch die geringe Verschmutzung (Ernte aus dem Stand und keine Ablage auf den Erdboden), die geringe Pufferkapazität und den hohen Anteil an Stärke und Zucker eine leicht silierbare Futterpflanze. Das größte Problem sind jedoch die aerobe Stabilität und der Gehalt an Hefen und Schimmelpilzen. Aus diesem Grunde empfiehlt sich der Einsatz eines DLG-geprüften Siliermittels der Klasse 2. Nur bei Maissilagen mit einem Trockensubstanzgehalt unter 28 % sollte ein Siliermittel der Klasse 1 Anwendung finden.

Verdichten des Silos

Da Maissilagen zur Nacherwärmung neigen, ist ausreichende Verdichtung dringend geboten. Um sie zu erreichen, sollten:

- die Walzschicht <30 cm dick sein

- mindestens fünf Überfahrten garantiert werden

- eine Geschwindigkeit von 4–6 km/h eingehalten werden

- schmale Reifen (keine Zwillingsreifen) mit hohem Reifendruck (2,0–3,5 bar) eingesetzt werden und

- das Walzgewicht mindestens 25 % der Bergeleistung ausmachen.

Maissilage: Schließen des Silos

Das Silo muss jeden Abend mit einer dünnen Unterziehfolie (40 μm) abgedeckt werden. Dies dient weniger dem negativen Einfluss von Regen, sondern unterbindet den Gasaustausch. Es ist die effektivste Maßnahme, die Vermehrung von Hefen und Schimmelpilzen während der Befüllphase zu verhindern. Nach Abschluss des Befüllens sollten alle Bereiche, die nicht mehr überfahren werden, neben der dünnen Unterziehfolie mit einer Silierfolie (>150 μm) abgedeckt werden.

Wichtig: Wenn Bereiche, die am Vortag festgefahren wurden, am nächsten Tag weiter befüllt werden, sollten sie erst wieder überfahren werden, wenn neues Grüngut aufgebracht wurde. Ein erneutes Festfahren von bereits festgefahrenen Bereichen ohne eine neue Walzschicht muss dringend unterbleiben, da sonst das bereits gebildete CO2 austritt und neuer Sauerstoff in den Silostock eindringt. Das fördert das Wachstum der Hefen und Schimmelpilze. Die optimale Lagerzeit beträgt sechs bis acht Wochen. Diese Spanne sollte unbedingt eingehalten werden, da in diesem Zeitraum erhebliche Veränderungen von der Feldflora hin zur Lagerflora stattfinden. Erst danach ist eine stabile Silage zu erwarten. Auch die Umbau- und Abbauprozesse von Nährstoffen finden nach dieser Zeit ihren Abschluss.

Zeit bis zum Öffnen

Häufig zu beobachten ist bei zu früh geöffneten Silos eine schlechte Stärkeverdaulichkeit (hohe Stärkemengen im Kot). Erst wenn die Stärke eine gewisse Reifung durchlaufen hat (Abbau der Proteinmatrix), beträgt die Stärkeverdaulichkeit über 95 %. Sollte die Anschlussfütterung nicht gewährleistet werden können und deshalb ein früher Eröffnungstermin absehbar sein, sollten folgende zwei Maßnahmen ergriffen werden:

- Vorverlagerung eines Teils der Ernte und Silierung in einem separaten Silo bzw. Schlauch

- Verwendung eines DLG-geprüften chemischen Siliermittels der Klasse 2.

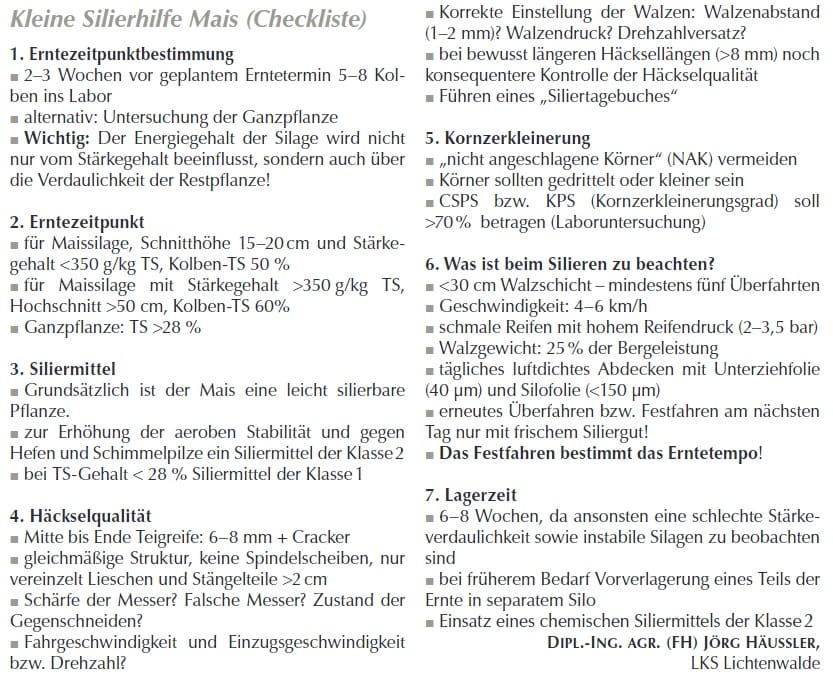

Alle Maßnahmen, die vom Erntezeitpunkt über die Häckselqualität bis zur Lagerzeit für eine gute Qualität der Maissilage nötig sind, fasst die „Kleine Silierhilfe“ in Form einer Checkliste zusammen.