Schäden an Biogasanlagen: So Dachschaden vermeiden

Im vergangenen Jahr kam es nach Stürmen und Unwettern vermehrt zu defekten Membrandächern bei Gärbehältern und großen Gasspeichern. Was können Betreiber tun, um solche Probleme künftig zu meiden?

Von Christian Dany, Buchloe

Die rund 9.000 Biogasanlagen Deutschlands verfügen etwa über 20.000 bis 25.000 Gärbehälter. Die weit überwiegende Mehrzahl davon ist mit Kunststoffmembranen zur Gasspeicherung abgedeckt. Im ersten Halbjahr 2022 kam es dort, im Vergleich zu den Vorjahren, gehäuft zu Störfällen, wie das Umweltbundesamt vermeldet.

Bei zwei Dritteln wurde dabei das Biogas freigesetzt. Meisten waren Unwetter mit Sturm- oder Orkanböen die Auslöser, in einigen Fällen aber auch Stromausfälle mit Folgeschäden. Das wirft natürlich Fragen nach der erforderlichen Technik auf, um derartige Schäden künftig zu vermeiden.

Unsere Top-Themen

- Herbstbestellung Raps

- Mit Schar und Scheibe

- Wasser aus dem Auspuff

- Märkte und Preise

Schäden an Biogasanlagen: Vorgaben und Strandards im Biogassektor

Kai Heinlein, der am Karlsruher Institut für Technologie (KIT) textile Biogasspeichersysteme erforscht, weist darauf hin, dass es zur statischen Auslegung von Membranabdeckungen verbindliche Vorgaben und Standards als auch einschlägige Planungssoftware gebe, mit denen die Anbieter im Biogassektor auch arbeiten würden.

Defizite sieht Heinlein andere: „Die Stützluftregelung hängt meistens von den Erfahrungen der Betreiber ab.“ Außerdem seien die Behälter oftmals nicht mit ausreichender Messtechnik ausgestattet. Der Betreiber betätige dann zum Beispiel die Tragluft-Abluftklappe „nach Gefühl“.

Die seit 2019 für Biogasanlagen maßgebende Technische Regel zur Anlagensicherheit Nr. 120 (TRAS 120) fordert statische Nachweise für die gesamte Konstruktion von Behältern inklusive Membranen, Befestigungselementen und lastabtragenden Teilen. Sie nennt einschlägige Normen und technische Merkblätter, wie das Merkblatt DWA-M 377, das im März in überarbeiteter Form* erschienen ist. Laut TRAS 120 sind dabei standortspezifische Wind- und Schneelasten gemäß Eurocode anzusetzen.

Stützluftgebläse sorgt für Spannung im Dach

Bei den meisten Biogasanlagen kommen mittlerweile zweischalige tragluftgestützte Membransysteme zum Einsatz – vor allem bei systemdienlicher, flexibler Stromerzeugung. Ein permanent betriebenes Stützluftgebläse sorgt hier dafür, dass die äußere „Wetterschutzmembran“ ständig spannt und somit Wind- und Schneelasten standhält.

Die äußere Membran besteht aus PVC-beschichtetem Polyestergewebe. Während das Gewebe statische Aufgaben übernimmt, ist die Beschichtung für Farbe, Beständigkeit (UV, chemischer Angriff), Dichtheit und elektrische Ableitfähigkeit zuständig. Die innere Membran wird in der Regel aus dem gleichen Material hergestellt. Gasmembranen aus Polyethylen- oder EPDM-Folie können sich durch ihr stärkeres Dehnverhalten an die Außenmembran anlegen und die Tragluftdurchströmung beeinträchtigen.

Weitere Komponenten sind eine Über- und Unterdrucksicherung, ein Füllstandsmesssystem sowie ein Befestigungssystem am Behälterrand und eine Unterkonstruktion. Diese kann als Holzbalken-oder Gurtnetzdecke ausgeführt werden. Sie verhindert, dass die Innenmembran sich auf das Gärsubstrat absenkt und beschädigt wird.

Auf Gärbehälter lassen sich integrierte Gasspeicher bis zur Größe einer Halbkugel aufsetzen. Früher waren die Anforderungen an den Gasspeicher überschaubar: Beim vorherrschenden Volllastbetrieb sollte dieser für Wartungsarbeiten am BHKW einen gewissen Puffer bieten, ansonsten war der Füllstand in der Regel immer konstant.

Im Flexbetrieb steht dagegen einer nach wie vor kontinuierlichen Gasproduktion eine diskontinuierliche, etappenweise Verwertung des Biogases entgegen. Soll zum Beispiel laut Fahrplan nur noch an sechs Stunden täglich Strom erzeugt werden, erhöht sich der Entnahmevolumenstrom in etwa auf das Vierfache! Darauf muss die gesamte Gasstrecke inklusive Gasreinigung, vor allem aber die Kapazität der Stützluftgebläse, angepasst werden.

Biogasanlagen: Klemmschlauchsystem zur Befestigung

Martin Paproth, Sachverständiger für Biogastechnik aus Flensburg, berichtet von mindestens 40 Biogasdächern, die in der „Sturmsaison“ 2021/22 in der Küstenregion beschädigt worden seien. „Bodengestützte Speicher haben weniger Schäden: Hier gehen die Planer mit anderen ingenieurtechnischen Mitteln ran“, sagt er. Paproth kritisiert, dass sich bei landwirtschaftlichen Biogasanlagen ein eigener, in seinen Augen manchmal unzureichender technischer Standard herausgebildet habe.

Bestes Beispiel dafür ist das Klemmschlauchsystem zur Befestigung der Membranen. Es hat seinen Ursprung in der Befestigung von Siloabdeckplanen und wurde geringfügig an die Erfordernisse von Biogas angepasst. Bei diesem System wird außen am Behälterrand eine U- oder C-Profilschiene verschraubt, in die beide Membranen und ein Schlauch eingelegt werden. Der mit Druckluft gefüllte Schlauch soll für Dichtigkeit sorgen und die Membranen fixieren.

„Das Klemmschlauchsystem ist ein ‚statisch unbestimmtes System‘“, sagt Paproth, „die Haltekraft der Membrane in der Schiene muss größer sein als die Auszugskraft, also die Kräfte aus Gasdruck und Winddruck, wenn keine zusätzlichen Haltevorrichtungen wie Überspanngurte vorgesehen sind. Um die Haltekraft zu berechnen, müssten jedoch der Haftreibungsbeiwert der Membranen und das Dehnungsverhalten bei Innendruckbeaufschlagung des Schlauches in die statische Berechnung einfließen.“ Diese Werte seien jedoch meistens gar nicht bekannt, weshalb bei den Klemmschlauchsystemen dann ein rechnerischer Nachweis fehle.

Welches System verwenden?

Um die statischen Verhältnisse zu verbessern und der TRAS 120 nachzukommen, bieten einige Hersteller Überspanngurtsysteme an: Diese stabilisieren das Dach bei Winddruck, unterteilen es in mehrere Segmente und entlasten durch eine separate Befestigung den Klemmschlauch. Paproth verweist darauf, dass auch für Spanngurtsysteme eine Statikberechnung erforderlich sei. Zudem sei auch das konkurrierende Klemmschienensystem nicht problemlos.

Hier werden die Membranen zwischen zwei Flachstahlschienen auf der Mauerkrone oder am Behälterrand verschraubt. Einen Vorteil sieht Paproth beim Schraubsystem, wenn Membranen mit „Kederrand“ – einer Wulst am Folienende – verwendet werden: „Dann haben wir zu der kraftschlüssigen noch eine formschlüssige Verbindung.“ Fehle der Kederrand, müsse man besonders auf sorgfältige Schraubverbindungen achten.

„Zum Versagen der Membranabdeckungen ist es schon bei beiden Systemen gekommen, aber beim Klemschlauchsystem ist die Rate signifikant höher“, weiß der Sicherheitsexperte. Beim Schienensystem reiße bei Stürmen die Membran, was teure Reparaturen nach sich ziehe. Dagegen bleibe sie beim Schlauchsystem oft unbeschädigt: Sie werde „nur“ aus der U-Schiene herausgezogen, was die Befürworter als „Sollbruchstelle“ bezeihen. Aber: „Die Abdeckung darf überhaupt nicht aufgehen. Ein Haus wird auch nicht so gebaut, dass das Dach wegfliegen darf“, vergleicht er.

Schäden an Biogasanlageb: Tragluftversorgung sichern

Noch vor der Membranbefestigung sieht Paproth die Tragluftversorgung als den größten von drei Problemkreisen. Die Tragluftgebläse seien oft zu knapp bemessen und dazu sehr verschmutzungsanfällig: „Sie kriegen das erforderliche Volumen nicht hin. Der Druck im Membranzwischenraum sinkt ab und macht die Außenmembran anfällig für Windangriffe. Sie beginnt zu flattern und die entstehenden Kräfte ziehen den Schlauch aus der U-Schiene oder die Membran reißt“, erklärt er.

Tragluftgebläse müssten so ausgelegt sein, dass sie mit Drucksensoren geregelt werden können und bei allen Betriebs- und Lastzuständen ausreichen. „Der maximal zulässige Betriebsdruck der Tragluft und der für die Gebrauchstauglichkeit mindestens erforderliche Druck müssen rechnerisch nachgewiesen und in der Statik festgelegt werden“, erläutert Paproth.

Ein Halbkugel-Dach, das leicht über 1.000 m2 groß sein könne, brauche größere Drücke und weit höhere Tragluft-Fördervolumina als zum Beispiel eine Viertel-Kugel. Er gibt sich verwundert, dass bei uns oft mit Maximaldrücken von 5 mbar gearbeitet werde, in Dänemark dagegen mit mehr als dem Doppelten.

Schäden an Membrandächern verhindern

Seinem Kollegen Josef Ziegler fallen die unterschiedlichen Lastannahmen bei den Herstellern von Gasspeicher-Systemen auf – und das bei Bezug auf das gleiche Regelwerk: „Der eine kommt mit zwei Millibar Solldruck aus, der andere braucht vier Millibar.“ Der Sachverständige von der ARGE Biogas Safety First hat schon Schäden an Tragluftdächern durch Schneedruck erlebt, genauso wie einen schadhaften Zuführschlauch als Ursache von ungenügendem Stützluftdruck. „Bei den Stützluftgebläsen werden Ventilatoren mit ‚flacher Kennlinie‘ eingesetzt, das heißt, sie haben einen relativ gleichmäßigen Volumenstrom.

Dann macht der Einsatz eines Frequenzumformers wenig Sinn“, sagt Ziegler, „Volumenstrom-Erhöhungen werden deshalb durch Zuschalten eines zweiten Gebläses erreicht; gesteuert durch den Druck im Gasspeichersystem.“ Für Stefan Heins, Geschäftsführer der Biogas Service Tarmstedt GmbH ist die Stützluftversorgung die wichtigste Technik, um Schäden an Membrandächern zu verhindern.

Laut der TRAS 120 müsse als Redundanz ein zweites Stützluftgebläse da sein, das zugeschaltet werde, wenn zum Beispiel die Gasentnahme erhöht ist oder wenn Windböen Luft aus dem Stützluftraum drücken. „Ein Drucksensor erfasst dafür den Druck im Stützluftraum. In der Anlagensteuerung (SPS-Programm) sind für jeden Behälter Ein- und Ausschaltdrücke eingestellt, wodurch bei fallendem Druck das zweite Gebläse eingeschaltet wird. Sobald der Ausschaltdruck erreicht ist, wird das Gebläse wieder abgeschaltet“, erklärt Heins.

Mit Stützluft zu mehr Sicherheit

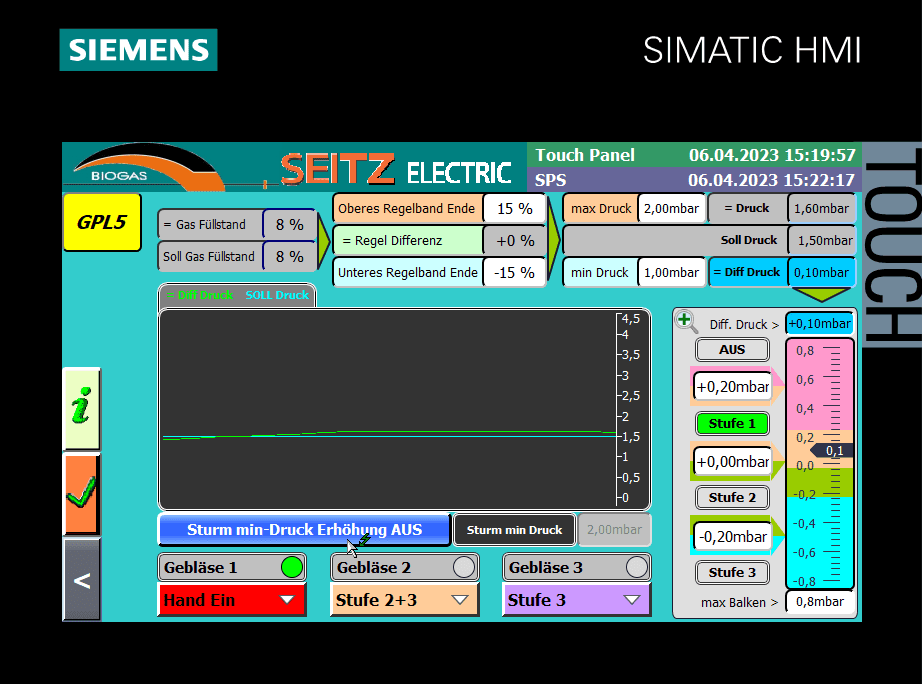

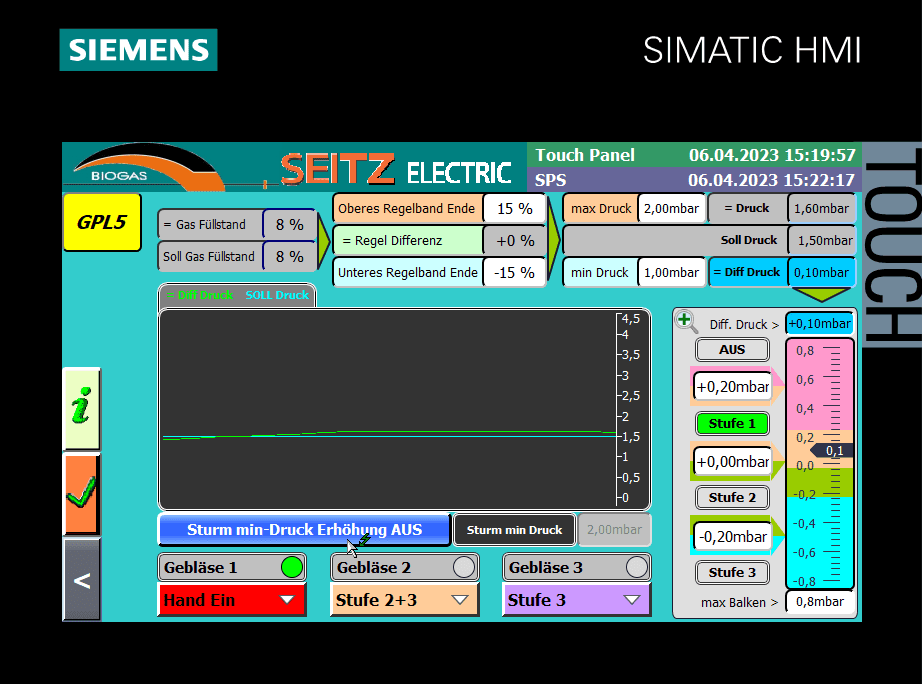

Nach demselben Prinzip funktioniert das Gasspeichermanagement-System der Seitz Electric GmbH, aus Wertingen bei Augsburg. Das System kann in die Anlagensteuerung integriert werden oder parallel laufen, wobei die wichtigsten Daten, vor allem die Gasspeicher-Füllstände, mit dem SPS-System der Biogasanlage ausgetauscht werden.

„Den Stützluftdruck können wir über die Zuluft des Stützluftgebläses, die motorisierte Abluftklappe oder beide regeln“, erläutert Geschäftsführer Helmut Seitz. Bei Bedarf könnten auch mehrere Ventilatoren zugeschaltet werden. Zum Schutz vor Sturmschäden lasse sich der minimale Stützluftdruck anheben, zum Beispiel von 1 auf 2 mbar. Hierzu muss jedoch der Betreiber das Wetter beobachten und dann auf der Schaltfläche „Sturm min-Druck“ die Druckerhöhung vornehmen, die auch bei erhöhter Schneelast hilfreich sei. Dabei bleibt jedoch der „Faktor Mensch“ als Fehlerquelle. Um das zu verbessern, bietet Seitz Electric eine Zusatzausstattung mit Windmesser und integrierter Software an.

Laut der TRAS 120 ist für das Stützluftgebläse eine Staubabscheidung zu installieren. „Um zu verhindern, dass sich hier Filter zusetzen, sollte im Wartungsplan eine regelmäßige Reinigung von Staub, Blütenstaub, Insekten und sonstigem Schmutz berücksichtigt werden“, verweist Seitz. Neben Staub sei Nebel eine Gefahr: Das Gebläse erzeuge Verdunstungskälte, die zum Zufrieren von Gittern oder Filtern führen könne. Beim Über- bzw. Unterschreiten definierter Druckwerte löse das Gasspeicher-Managementsystem Alarm aus. Die Notfackel werde über die Parameter Druck oder Füllstand eingeschaltet.

Aufbau in Kaskaden für stabile Membranen

Um bei mehreren Speichern das volle Volumen nutzen zu können, sind die Tragluftdächer kaskadiert aufgebaut, denn das Biogas ströme jederzeit zum Ort des niedrigsten Druckniveaus im System. „Das Gas wird von einem Behälter in den nächsten geschoben“, erklärt Seitz, „die klassische Reihenfolge ist vom Fermenter zum Nachgärer zum Gärrestlager, von wo aus das Biogas zum Verbraucher gelangt.

Steigt der Füllstand in einem Behälter über einen Sollwert, wird der Stützluftdruck erhöht, damit das Gas in den nächsten Behälter strömt. Im Gärrestlager, wo das niedrigste Druckniveau herrscht, sammelt sich das Gas. Unter Einhaltung von vordefinierten Minimum- und Maximumdrücken wird die Regelung auch für einen aktiven Eingriff in die Füllstände einzelner Speicher mitbenutzt.“

„Viele Flexbetreiber haben es verstanden“, meint dazu Martin Paproth. „Sie fahren den Druck in den Behältern kaskadenmäßig rauf und runter. Alle anderen fahren Blindflug. Sie haben bei bestimmten Wetterextremen keine stabilen Membranen. An heißen Tagen kann bei aufziehenden Gewittern und Temperaturstürzen der Luftdruck um bis zu acht Millibar pro Stunde abfallen. Das gespeicherte Biogas zieht sich zusammen und die Volumenreduzierung muss in kurzer Zeit durch große Luftmengen ausgeglichen werden, um den Differenzdruck zur Atmosphäre aufrecht zu halten. Ähnlich wirkt sich der Wechsel von Sonneneinstrahlung und Bewölkung aus.“

Gutes Stützluft-Management bei Flexbetrieb

Kai Heinlein vom KIT weist darauf hin, dass die Wechselwirkungen zwischen Atmosphärendruck sowie Druck im Gasraum und Stützluftraum in der Praxis noch zu wenig Beachtung finden. Das Tragluftdach eines großen Gasspeichers sei am anfälligsten, wenn während einer Phase starker Gasentnahme – wenn ein Flex-BHKW mit großer Leistung zugeschaltet werde – eine hohe Windbelastung auftrete. Heinlein: „Das Gebläse muss dann in kürzester Zeit mehr Luft in den Stützluftraum pumpen, weshalb hier ein für Extremsituationen abgestimmtes Gasspeicher- und Stützluft-Management erforderlich ist.“

Ein neues Forschungsprojekt des KIT ziele deshalb auf das Verhalten der Außen- und Gashülle unter den Umwelteinwirkungen Wind und Temperaturschwankungen sowie verschiedenen Betriebszuständen. Die Ergebnisse sollen dazu beitragen, die Regelungstechnik so weit zu verbessern, dass gefährliche Zustände mit zu wenig Stützluftdruck vermieden werden. Auch am Deutschen Biomasseforschungszentrum DBFZ sind in einem Forschungsprojekt unter anderem die Auswirkungen von Luftdruck- und Temperaturschwankungen auf den Gasspeicherfüllstand und die verfügbare Kapazität untersucht worden.

Für Paproth sind der dritte Problemkreis die Membranen selbst. Hier sieht er die Branche aber auf einem guten Weg: „Im Merkblatt DWA-M 375 und in der TRAS 120 sind wichtige Anforderungen an die Membranen festgehalten. Es dürfen nur noch Membranen zur Anwendung kommen, die eine eindeutige Kennzeichnung mit Angabe des Herstellers, der Membranbezeichnung, des Herstelldatums und des zulässigen Betriebsdrucks tragen. Diese Kennzeichnung muss der Technischen Dokumentation eindeutig zuzuordnen sein. Billigprodukte ohne spezifizierten Eignungsnachweis für die Biogasanwendung, wie Teichfolien und Lkw-Planen lassen sich damit wirksam verdrängen.“

Neues Merkblatt

Im März 2023 ist der Weißdruck, also die Endfassung, des Merkblattes DWA-M 377 „Biogas – Membranspeichersysteme über Behältern“ erschienen. Josef Ziegler, Sprecher der maßgebenden, verbändeübergreifenden Arbeitsgruppe, nennt als wichtigste inhaltliche Änderungen gegenüber der Version von 2016:

- Abgleich mit den Anforderungen aus der TRAS 120

- Die Anforderungen an die Stützluftversorgung wurden detailreich konkretisiert.

- Die in der TRAS 120 genannte, mögliche Verlängerung der Gebrauchstauglichkeit von Gasspeichermembranen über eine Standzeit von sechs Jahren hinaus erhält einige Präzisierungen: Für die erforderliche sicherheitstechnische Prüfung werden Prüfkriterien und Prüffristen sowie Qualifikationsanforderungen an die zur Prüfung befähigten Personen formuliert.

- An die technische Dokumentation, insbesondere das Inbetriebnahme-Protokoll, werden neue Anforderungen gestellt.

- Herausgeberin ist die Bundesgeschäftsstelle der Deutschen Vereinigung für Wasserwirtschaft, Abwasser und Abfall e. V. (DWA). Email: info@dwa.de, DWA-Shop: www.dwa.de/shop

Auch interessant